В ходе диалога с некоторыми компаниями в Ассоциации магниевой промышленности Фугу были обобщены и уточнены соответствующие шаги и меры предосторожности для операционных процедур и спецификаций в процессе переработки магния. Это обеспечивает теоретическую поддержку для будущей реализации механизации, полуавтоматизации, автоматизации, оцифровки и интеллекта на металлургических магниевых заводах.

Рабочие места на металлическом магниевом заводе распределяются в цехе по производству шариков, цехе по сокращению, цехе по переработке, группе по эксплуатации и техническому обслуживанию и группе по электротехнике. Они также могут быть подразделены на различные рабочие места в соответствии с различными мастерскими, такими как работник подачи, работник, наблюдающий за огнем, работник центрального управления по производству мячей, работник шлифовального станка, работник дробления, работник прессования мячей, работник кормления и работник взвешивания мячей в мастерской по производству мячей. Мастерская уменьшения имеет работников центрального управления уменьшения, работников вакуума, работников водяной помпы обеспечивая циркуляцию, работников фронта печи, и так далее. Завод металлического магния также имеет очень строгие рабочие процедуры, которые будут представлены в этой статье.

Процедура запуска:

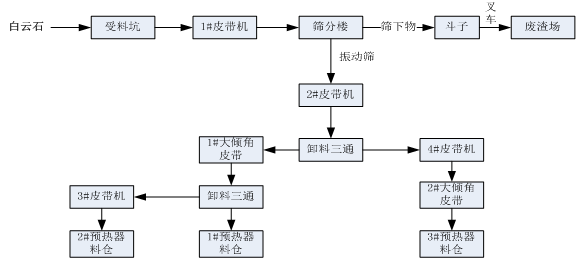

Сначала запустите конвейерную ленту, затем запустите вибрирующий экран.

Откройте ворота силоса для подачи.

Процедура выключения:

Закройте ворота бункера, а затем закройте вибрационный экран после того, как весь доломит войдет в бункер.

Выключите конвейерную ленту.

Зажигание:

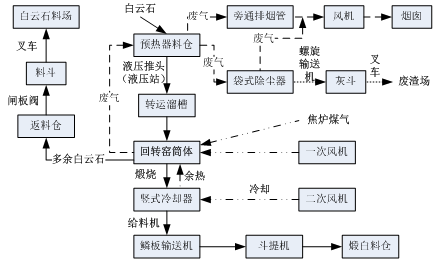

После воспламенения основной горелки расход топлива следует контролировать на уровне 1790-3300 м3/ч. Отрегулируйте поток газа до необходимого уровня после блокировки пламени.

Во время высыхания, контроль должен быть строго в соответствии с кривой температуры.

Запишите начальное положение вращения точно согласно температуре, времени, и углу вращения.

Когда температура загрузочной камеры 400 ℃, начните масляный насос толкателя и приведитесь в действие толкатель на интервале ≥ 90 секунд или вручную на скорости ≤ 0,2-0,28 р/МИН.

Когда температура зарядной камеры поднимается до 600 ℃, периодически подайте подогреватель. Количество подачи определяется верхней температурой подогревателя (см. Ключевые моменты работы подачи).

Толкатель должен работать каждые 4 часа после высыхания, и каждый раз он должен быть запущен пустым в течение одной недели.

Когда температура зарядной камеры поднимается до 600-1000 ℃, она должна быть завершена в пределах указанного диапазона температурной кривой, и регулировки должны быть сделаны в соответствии с реальной ситуацией.

Температура на входе пылесборника должна контролироваться ниже 230 ℃, и следует ли открывать дверцу осмотра в верхней части подогревателя, следует определять на основе температуры на входе пылесборника и степени открытия клапана холодного воздуха пылесборника.

Кормление:

Когда температура в хвостовой части печи достигает 600 °C, требуется первая подача в верхний бункер подогревателя с размером частиц известняка 15-40 мм. Как только условия кормления будут соблюдены, подайте подогреватель и прекратите подачу, когда температура упадет до 230 ° C. После того как питаться завершен, уверен вручную задействовать толкатель раз.

Вторая подача должна быть унесена когда верхняя температура подогревателя достигает 320 ° К. Прекратите кормление, когда температура упадет до 230 ° C. После того как питаться завершен, уверен вручную задействовать толкатель раз.

Повторяйте вышеуказанные шаги до достижения нормального положения уровня материала, установленного программой.

По мере утолщения питающегося слоя увеличьте отверстие выпускного клапана, чтобы обеспечить давление в печи в пределах от-20 до-40 Па.

Содержание деятельности Богат-жары:

Реализуйте деятельность богат-жары после кормить для предотвращения чрезмерного сырья.

Работа с богатым нагревом должна строго следовать кривой нагрева, чтобы предотвратить перегрев, перегрев и узелки.

Если температура выхлопных газов слишком высока, а температура на входе пылесборника не может быть снижена, можно открыть несколько люков или верхних смотровых дверей при условии, что ток вентилятора не превышает номинальный ток.

Правильно уменьшитьКоличество материала, подаваемого в печь во время работы с богатым нагревом, но контролирует температуру на входе транспортирующего желоба на основе нормальной рабочей температуры.

Во время работы с богатым нагревом обратите пристальное внимание на температуру на выходе подогревателя, температуру на хвосте печи и температуру обжига. Когда они достигнут нормальной рабочей температуры, остановите работу с богатым нагревом и переключитесь на нормальную работу.

Содержание операции запуска подогревателя:

Когда температура в хвостовой части печи достигает 300 ° C, запустите двигатель насоса гидравлической силовой установки нажимной головки подогревателя для подготовки к подаче в печь.

Подача, когда температура в хвостовой части печи достигает 600 ° C. Подталкивающие головки должны работать последовательно от 1 # до 6 #, проталкивая материал в печь. Интервал между каждой деятельностью головки нажима должен следовать таблицей расписания, и регулировки должны быть сделаны по мере необходимости основанными на условиях фактического производства.

Питаясь, следовать узловыми пунктами питаясь деятельности, особенно обращая внимание предварительные и ручные действия толкателя. Если толкатель не может нормально работать и перестает двигаться более чем на 0,5 часа, проткните материал в печь через небольшой люк на стороне подогревателя стальной трубой, чтобы материал не стал пушистым из-за высокой температуры.

Процедуры запуска/остановки

Процедура запуска-ап

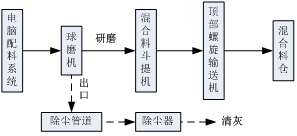

Проверьте, разблокированы ли водо-и нефтепроводы мельницы и является ли электрооборудование чувствительным и надежным.

Убедитесь, что подача материала завершена.

Запустите бункерный конвейер смесителя.

Запустите шаровую мельницу и уведомите компьютерную систему о дозировке.

Процедура выключения

После получения уведомления от руководителя смены сначала остановите компьютерную систему пакетирования.

После того, как все материалы поступили в мельницу и выход из мельницы прекратит выгрузку, остановите шаровую мельницу.

После того, как бункер смесителя передал все смешанные материалы в бункер, выключите конвейер бункера смесителя.

Меры предосторожности во время смены

Регулярно проверяйте ситуацию подачи и выгрузки шаровой мельницы.

Проверьте, часто ли ток мельницы соответствует стандартам.

Проверяйте воду и нефтепроводы регулярно во время смены, убедитесь, что температура передних и задних втулок подшипника не превышает предел, и не хватает ли масла большим и малым шестеренкам.

Слушайте звук шаровой мельницы, чтобы увидеть, нормально ли это, и своевременно справляйтесь с любым явлением трения.

Меры предосторожности

Оператор должен быть знаком с представлением и структурой машины, и проверяет ли болты и электронные контрольные части нормальны перед переносом.

Проверьте, нормальны ли охлаждающая вода для втулок подшипников и циркулирующего масла и разблокирована ли она.

Проверьте смазку больших и малых шестерен и нормальны ли износ и зацепление шестерни.

Запуск последовательности: Верхний транспортер болта-подъем-стан шарика-дозируя, обратный для выключения.

При запуске проверьте, есть ли люди или препятствия вокруг шаровой мельницы, и запустите машину только после того, как убедитесь, что нет проблем.

При добавлении материалов во время работы размер частиц корма должен быть ≤ 25 мм, размер частиц разряда должен составлять более 60% для кальцинированного белого с ситом 150 меш и более 70% для кремниевого железа с ситом 200 меш. Почасовое количество шлифовального материала должно быть соответствующим. Не допускается работа в условиях перегрузки или недостаточных условий кормления. Питаться должен быть даже, и температура втулок подшипника вообще не должна превысить 70 ℃.

Регулярно добавляйте среду. Как правило, через 500 часов добавляйте около 20 кг самого большого стального шара.

Смазка: очищайте и заменяйте смазочное масло больших и малых коробок передач один раз в месяц и добавляйте в редуктор промышленное закрытое трансмиссионное масло 320 # или 220 #. Заменять или дополнять его каждые три месяца.

При остановке сначала прекратите дозирование, сделайте хорошую работу по санитарии и ведите учет.

Эта машина является важным крупным оборудованием в индустрии переработки магния, и операторы должны пройти строгую подготовку, прежде чем занимать свои должности.

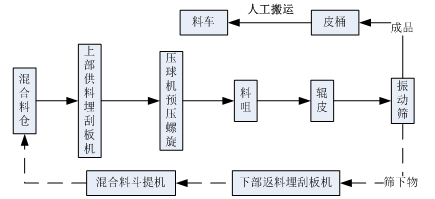

Перед каждой сменой убедитесь, что все электрические выключатели и инструменты в норме. Вручную осмотрите машину допечатной подготовки и основную машину на наличие препятствий и мусора внутри и снаружи. Запустите масляный насос и проверьте, в норме ли масляный контур и давление масла. Запустите вибрирующий экран и проверьте, нормальная ли амплитуда. Запустите скребковый конвейер и проверьте, работает ли он должным образом. Проверите ли земные анкерные болты свободны, етк.

В нормальных условиях, строго запрещено начинать главную машину с нагруженным материалом. Строго следовать начиная последовательностью: масляный насос-главная машина-нижний транспортер скребка машины-вибрируя экран-пре-пресс-верхний фидер транспортера скребка; останавливая последовательность обратная.

Обратите внимание амперметр на шкафе контроля и отрегулируйте скорость машины пре-прессы и фидера шабера согласно нагрузке и шарик формируя ситуацию.

При запуске винта пре-прессы, скорость должна медленно быть отрегулирована от низкого уровня к высокому к соответствующей скорости, немедленно следовать путем питаться, контролировать соотвествующую подачу, и строго предотвращать засоры.

В случае засорения удалите порошок из винта предварительной печати перед тем, как вручную повернуть двигатель перед перезапуском.

Обратите особое внимание на предотвращение попадания стальных шариков, железных прутков, камней и других твердых предметов в винт предварительной печати, чтобы предотвратить повреждение оборудования.

После запуска машины сначала верните умеренное количество материала, чтобы гарантировать, что материал шара достигнет определенной температуры. Материал под экраном необходимо смешать с возвращенным материалом и отжать. Возвращаемый материал не должен иметь слишком больших кусков или твердых предметов, а возвращаемый материал должен быть менее 50%, с крупными и средними кусками, разбитыми на куски толщиной 2-3 мм.

При остановке машины сначала закройте сливной затвор смесительного бункера, опорожните скребковый конвейер и порошок в предварительно прессованном винте, а затем прекратите нажимать на шарик.

Мяч, сформированный нажатием, должен быть визуально осмотрен. При падении с высоты 1 метра он должен разбиться на 3-4 части, не превращаясь в порошкообразную пену, чтобы считаться квалифицированным.

В конце каждой смены тщательно очищайте машину внутри и снаружи и делайте записи.

Смазка: добавляйте трансмиссионное масло в распределительное устройство каждые полмесяца, добавляйте масло в гнездо подшипника один раз в месяц, и уровень масла в коробке передач должен быть больше указанной шкалы, но не превышать максимальную шкалу. Используемое масло-трансмиссионное масло, которое следует менять или пополнять каждые три месяца.

Цель сушильной печи тщательно извлечь влагу из материалов отливки и тугоплавких кирпичей, пока обеспечивающ что тепловое расширение каждого тугоплавкого материала достигает соотвествующий уровень, таким образом обеспечивающ долгосрочную безопасную эксплуатацию печи уменьшения.

Подготовка перед зажиганием:

Обеспечить наличие достаточного количества газа, отвечающего всем техническим требованиям.

Испытайте деятельность индивидуала и рычага всего оборудования печи уменьшения и отрегулируйте ее к работая государству.

Убедитесь, что все необходимые запасные части, инструменты и материалы являются полными и неповрежденными.

Убедитесь, что все устройства защиты являются полными и неповрежденными.

Выполните тесты утечки трубопровода.

Тщательно очистите внутри и снаружи восстановительной печи.

Операции перед зажиганием:

Поддув паром газопровод давлением 0,4-0, 5 МПа.

Закройте все клапаны, используемые в системе восстановительной печи.

Замените газовую систему и откройте выхлопную трубу во время отбора проб газа для анализа или испытания на взрыв. Только после того, как качество газа соответствует стандартам, клапан горелки сушильной печи можно открыть для зажигания во избежание взрыва.Несчастные случаи.

Отрегулируйте вспомогательное оборудование до состояния, в котором его можно запустить.

Зажигание:

Вставьте горелку зажигания перед горелкой сушильной печи, чтобы она не тушилась.

Назначенный человек должен нести ответственность за открытие основного газового клапана системы сушильной печи, а затем медленно открывать клапан перед горелкой, чтобы ввести соответствующее количество газа в печь и зажечь горелку.

После успешного зажигания снимите горелку зажигания, отрегулируйте расход газа, контролируйте форму и размер пламени и убедитесь, что пламя не касается непосредственно поверхности огнеупорного материала, чтобы предотвратить его отслаивание.

Зажгите другие горелки по очереди в соответствии с вышеуказанной процедурой.

Решите на времени начала воздуходувки согласно обстановке на данный момент.

Если зажигание не удается, газовый клапан должен быть быстро закрыт, и печь следует продуть в течение 10-20 минут с помощью воздуходувки, чтобы определить причину отказа, прежде чем снова пытаться зажигать.

Повышение температуры:

Температура должна быть увеличена строго в соответствии с кривой температуры сушильной печи.

Отрегулируйте расход газа, чтобы контролировать скорость нагрева и время выдержки.

Когда температура достигает 300 ° C, отверстие выхода восстановительной печи должно быть замуровано.

Когда температура достигает 650 ° C, вентилятор индуцированной тяги должен быть включен, а восстановительная печь должна быть переключена на самоуправляемую регенеративную систему сгорания. Горелки сушильной печи должны быть закрыты и удалены, а выход восстановительной печи должен быть раскладан. Продолжайте нагреваться в соответствии с кривой температуры сушильной печи.

После того, как сушильная печь будет завершена, выньте кирпичи из выпускного отверстия и поместите их в редукционный резервуар. Продолжайте нагревать до тех пор, пока не будут достигнуты производственные условия.

Меры предосторожности при сушильной печи:

Работайте разумно, чтобы избежать быстрого повышения температуры.

Следуйте индикацией флуктуации температуры ± 10 ° К согласно кривой сушильной печи. Если температура значительно ниже указанной температуры, немедленно медленно повышайте температуру и не допускайте значительного увеличения скорости нагрева. Если температура значительно выше указанной температуры, ее необходимо немедленно поддерживать постоянной, а меры по охлаждению не допускаются.

В случае вынужденной остановки сушильной печи из-за аварий немедленно закройте выпускное отверстие и смотровое отверстие, чтобы минимизировать падение температуры. После того, как авария будет устранена, возобновите работу в соответствии с кривой сушильной печи.