Материалы сплава магния соответствующие для тонкостенных структурных компонентов и больших внутренних структурных компонентов должных к их превосходной текучести отливки.

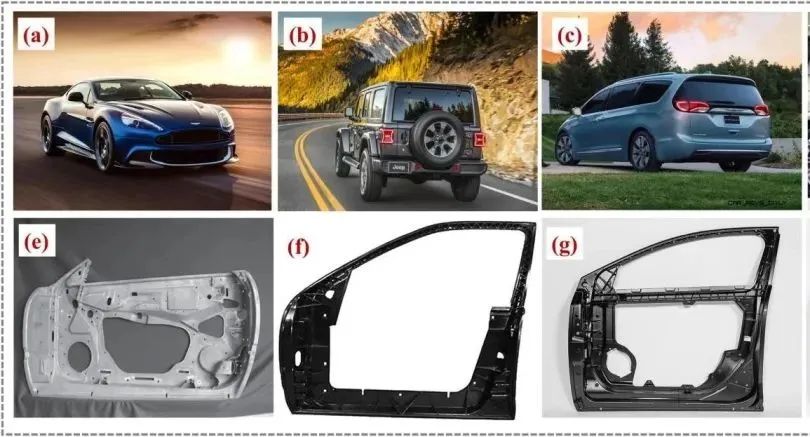

1,1 Двери

Преимуществами магниевого сплава в качестве материала для внутренних панелей дверей являются его легкий вес, как правило, с прочностью на растяжение более 220 МПа и удлинением более 10%. Поскольку магниевый сплав подвержен коррозии, соединения обычно не свариваются, а скорее скрепляются болтами или склеиваются.

В 2004 году вес компонентов боковых дверей Aston Martin DB9 был уменьшен примерно на 43%. Интегральная литая под давлением внутренняя панель купе Mercedes S-Class весит всего 4,56 килограмма.

В 2009 году Mercedes продолжил использовать эту технологию для разработки дверей E-Class T-модели. Оценка снижения веса Lotus Engineering кроссовера Toyota Venza 2009 года показала, что магниевые отливки весом более 26 кг использовались внутри боковых и подъемных дверей, что привело к снижению веса на 41%.

В 2012 году спонсируемый проект во главе с Департаментом энергетики General Motors (GMC) разработал интегрированную литую под давлением внутреннюю структуру двери Mg, которая включала дверной динамик в конструкцию литья и уменьшала вес на 50%.

В дополнение к Mercedes, Aston Martin Vanquish S также провел разработку в области литья внутренних панелей боковых дверей из магниевого сплава, как показано на рисунке (a).

Fiat Chrysler Automobiles объявил, что задняя дверь нового Jeep Wrangler 2018 года использует литье под давлением Mg, как показано на рисунке (b).

Ограниченное пространство, доступное в дверях автомобиля, и ограничения на открытые части литых под давлением деталей, предназначенных для экструзии компонентов, требуют творческого дизайна для удовлетворения требований к жесткости и столкновению. В 2010 году межкомнатная дверная панель Lincoln MKT была первым литым под давлением компонентом открывания и закрывания Mg, при этом основной технологией было использование соответствующих усилений и гладких инструментов в непрерывном процессе оптимизации дизайна. Для модели 2017 года Chrysler Pacifica использовал литые под давлением детали из магниевого сплава в задней двери с дополнительным усилением и толщиной для улучшения характеристик задней двери. В то же время интегрированная конструкция заменила девять компонентов, снизив общую массу на 50%, как показано на рисунке (с).

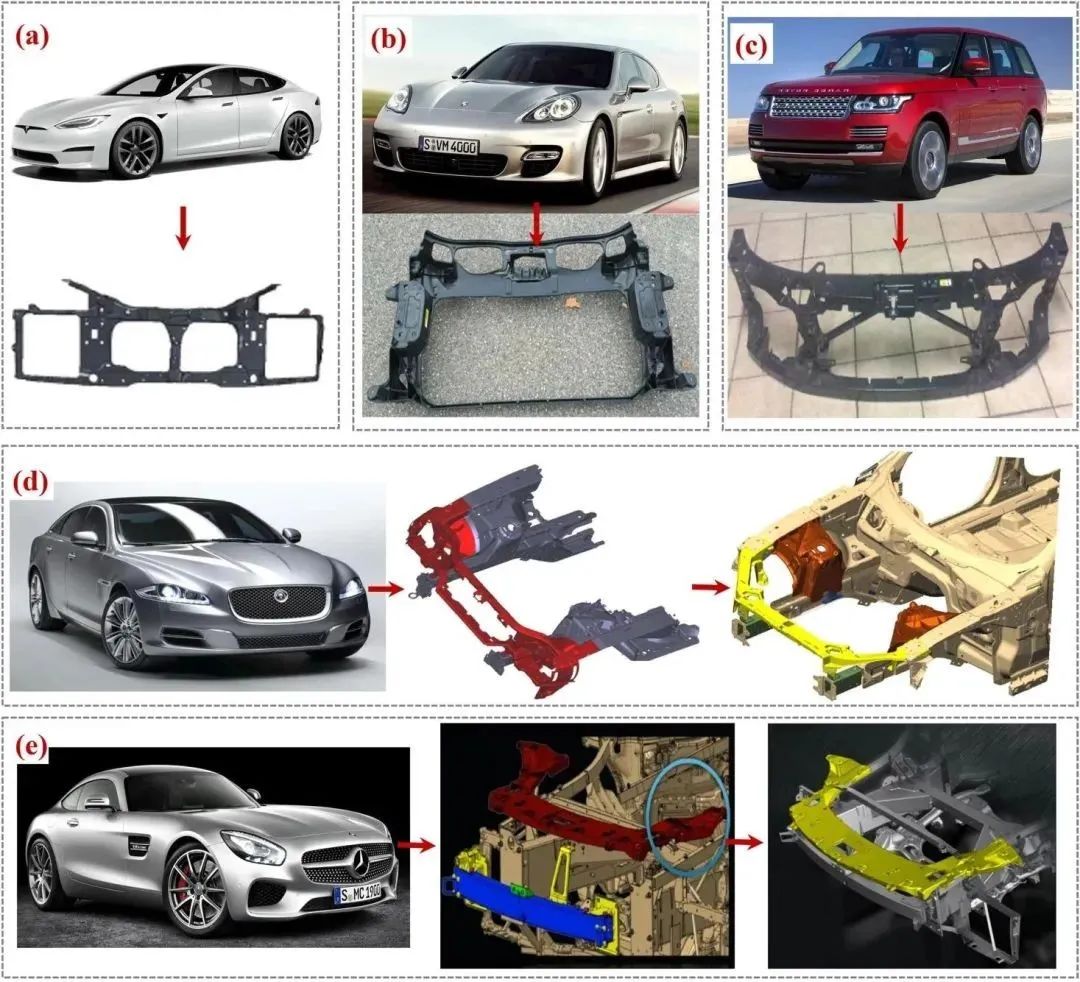

1,2 Передняя рама и верхняя часть

Замена гидравлическ-сформированной стали, трубчатой стали, прессованного алюминия, и пластиковых композиционных материалов на сплав магния плашк-бросания по мере того как компоненты рамки начала помогают уменьшить дополнительные переменные цены. В 2003 году Ford разработал передний опорный компонент для легкого грузовика, снизив вес примерно на 4, 6 кг. До сих пор Ford умело использовал гибкость литья под давлением из магниевого сплава для поддержания конкурентоспособности своей продукции на рынке.

В 2007 году Министерство науки и технологий Китая, Соединенных Штатов и Канады приступили к осуществлению проекта «Исследования и разработка передних конструкций для транспортных средств из магния», который является хорошим примером содействия облегчению передней части рамы.

Tesla Model S, разработанная в 2012 году, использует полностью литую под давлением переднюю раму из магниевого сплава весом всего 6,49 кг, как показано на рисунке (а). Передняя рама Porsche Panamera G2 изготовлена из AM50A, с уменьшением веса на 3,5 кг (цифра (b). Передняя часть носителя материала для Range Rover является AM60B, достигнув снижения веса 7,1 кг (рисунок (c).

В 2009 году верхняя передняя часть Jaguar XJ была изготовлена из магниевого сплава AM60B весом 4,6 кг, как показано на рисунке (d). Сравненный с решением трубки предыдущего поколения гидравлическ-расширенным алюминиевым, вес был уменьшен 30%.

В 2015 году верхняя передняя составляющая Mercedes-AMG GT была изготовлена из магниевого сплава AM60B, как показано на рисунке (е). Общий вес составлял 3,5 кг, фиксировался болтами.

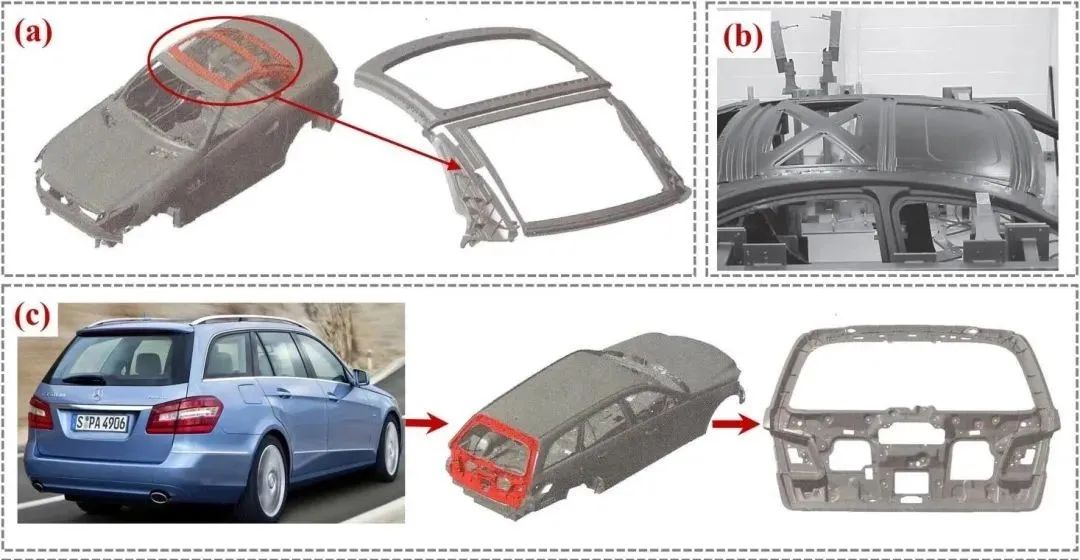

1,3 Панели крыши

В 1997 году Chevrolet Corvette представил монолитную литую крышу из магниевого сплава, которая по сей день используется в кабриолетах GMC и BMW 3 серии.

Mg также используется в жестком корпусе и раме крыши кабриолета Cadillac XLR.

Автомобили серии Mercedes-Benz SL/SLK также используют складную крышу Mg, как показано на (a).

Chrysler представил легкую магниево-интенсивную конструкцию кузова в своей программе автомобиля с высокой экономией топлива. Замена панельной крышиМатериал с магниевым сплавом может снизить вес более чем на 40% по сравнению с традиционными стальными конструкциями, как показано на (b).

1,4 Капот двигателя и крышка багажника

Еще в 1951 году GMC изготовила прототип капота двигателя для Buick LeSabre, а затем в 1957 году она изготовила различные панели кузова для гоночного автомобиля Chevrolet Corvette SS, а в 1961 году она изготовила капоты двигателя.

Mercedes-Benz также попытался использовать AM50 для производства крышки багажника автомобиля E-Class Touring, который весил 15 310 грамм.

Система шасси

Применение магниевого сплава в автомобильном шасси является соображением легкости, безопасности, прочности, пластичности и коррозионной стойкости автомобиля.

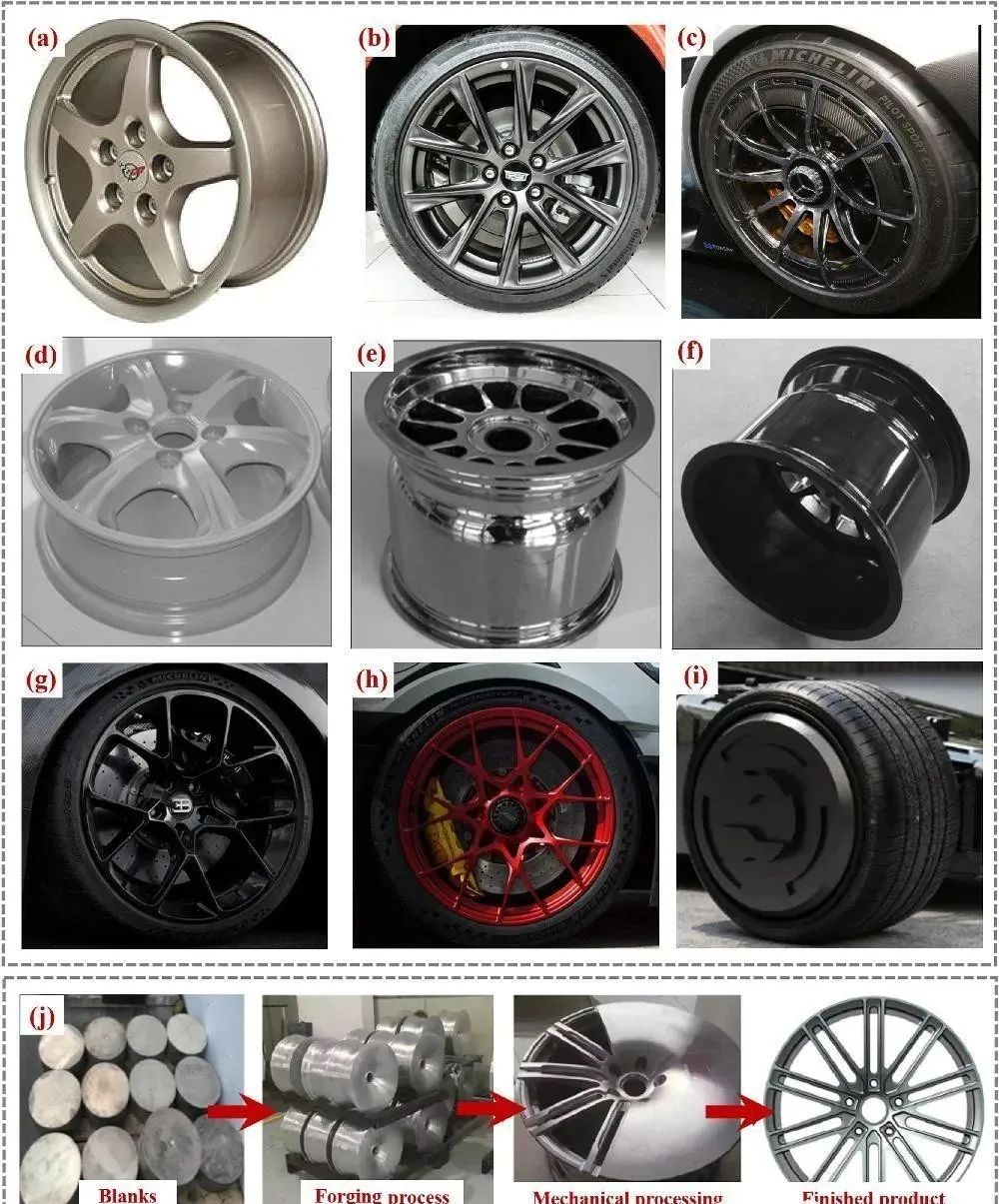

2,1 Колеса

По сравнению с алюминиевыми материалами, колеса из магниевого сплава имеют более высокую прочность и ударную вязкость. Эстетическое возникновение, представление амортизации, и тепловыделение также главные преимущества колес сплава магния. В серии картинга мы знаем, что средний вес ступиц колеса сплава магния составляет около 560 граммов, в то время как вес того же типа продуктов увеличился примерно на 300 граммов. Колеса являются вращающимися частями под подвеской автомобиля, а управляемость и комфорт всего автомобиля тесно связаны с колесами из магниевого сплава.

Однако, должный к высокой переменной цене и плохой применимости сплава магния, он в настоящее время только применим к высокопроизводительным видам спорта или гонкам.

В 1967 году Ferrari модернизировала модель 330P3 до модели 330P4, используя ступицы колес из магниевого сплава и более широкие шины. Ferrari сразу же использовала их в гонках, пока в 1992 году не появился первый комплект кованых дисков BBS из магниевого сплава.

Немецкая компания Porsche использует литые под давлением диски из магниевого сплава AM60A с 1970 года.

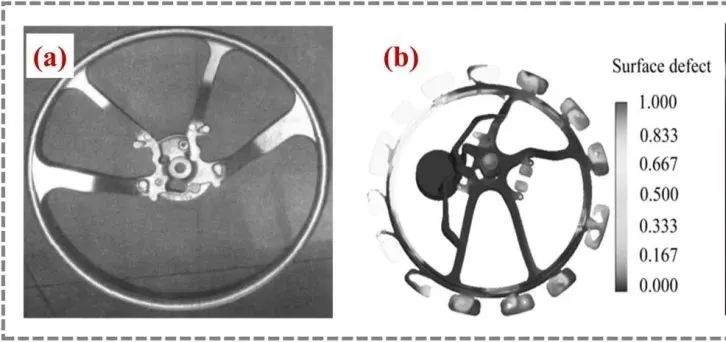

С 1998 года GMC использует диски из магниевого сплава на легких корветах. На рисунке (а) показаны литые диски из магниевого сплава низкого давления Chevrolet Corvette.

Особенно в Соединенных Штатах был разработан тип колеса из магниевого сплава, который может продолжать двигаться со скоростью не более 48 километров в час даже после прокола шины.

Changan EADO EV не только оснащен системой преобразования мощности, но и оснащен колесом ZK61. Процесс ковки уменьшает зазор между колесной аркой и ступицей колеса, тем самым уменьшая вес.

В 2014 году Ван раскрыл метод подготовки в патенте, в котором используются магниевый сплав, алюминиевый сплав и другое металлическое прямое и обратное выдавливание для производства колес, что обеспечило предпосылки и гарантии для промышленного производства. Впоследствии Ван уполномочил Linzhou Magnesium Industry Technology Co., Ltd. и Dewei Co., Ltd. разработать процесс сверхпластического формования, который обеспечивает переднюю и обратную экструзию в одном процессе, который требует только одного пресса, и улучшает использование материала и снижает затраты за счет процесса формования прямой и обратной экструзии. Технологический процесс, показанный на рисунке 5(j), включает вырезание заготовки, одноразовое формование и выравнивание после прямой и обратной экструзии, обработки и нанесения поверхностного покрытия.

Сплав магния АЗ80 прессовал колеса были проданы в небольших сериях, значительно улучшая эффективность продукции, и имеют широкие перспективы развития и огромный космос рынка.

В 2018 году магниевый филиал Китайской ассоциации производителей цветных металлов и эксперты обсудили одноразовую патентную технологию для ковки автомобильных колес из магниевого сплава путем прямого и обратного выдавливания. Участники совещания единодушно считали, что технология является инновационной, важным технологическим прорывом для создания легких автомобилей, а также основой для индустриализации и крупномасштабного производства.

В настоящее время технология обработки колес сплава магния главным образом включает отливку и вковку, и технология вковки главным образом включает изотермическое штранг-прессование, вковку и роторные процессы вковки. Колеса сплава магния вковки имеют характеристики компактной текстуры и превосходных механических свойств и широко были использованы в особенных кораблях и ведущих гоночных автомобилях. Изотермическая сверхпластичная штамповка может использоваться для формирования автомобильных колес AZ80 за одну операцию, при этом эффективность снижения вибрации примерно в 30 раз выше, чем у алюминиевых колес, а общая экономия топлива превышает 16%, как показано на рисунках (d)., (E) и (f).

Для того чтобы улучшить прочность эпицентра деятельности колеса, Ванг предложил новый полый пустой штранг-прессование формируя метод и успешно прессовал объединенный эпицентр деятельности колеса сплава магния с сплавом АЗ80 +. Первое производство ступицы колеса Mg в процессе ковки будет предлагаться в качестве дополнительной конфигурации для Cadillac V-Series, а летом 2022 года BLACKWING и BLACKWING также будут запущены в Северной Америке.

В 2022 году дополнительные кованые колеса MG с 9 спицами были проданы с AMG Project One, используя запатентованный биомиметический дизайн, как показано на рисунке (c). В апреле 2022 года Bugatti запустила Chiron Super Sport 300 +, всего 30 единиц произведено по всему миру. Корпус из углеродного волокна и диски из магниевого сплава делают этот суперкар максимально легким, уменьшая вес еще на 16 кг под действием пружин, как показано на рисунке (g).

В августе 2022 года Porsche официально запустил новое поколение Porsche 911 GT3 RS, в котором используются кованые диски из магниевого сплава, что снижает вес на 8 кг, как показано на рисунке (h).

В сентябре 2022 года вьетнамская Bandit9 Motors выпустила одноместный гоночный автомобиль под названием «Monaco» длиной, шириной и высотой 3815/1955/980 мм, колесной базой 2850 мм, весом 795 кг и легкими дисками из магниевого сплава с шинами 315/35R20, как показано на рисунке (i).

2,2 Рулевое колесо

Применение магниевого сплава на рулевом колесе было высоко признано и принято в мире из-за его поглощения энергии и демпфирования вибрации. Рулевые колеса из магниевого сплава имеют преимущества, которые не могут сравниться с традиционными рулевыми колесами из низкоуглеродистой стали, инженерных пластиков и других материалов.

Процесс литья под давлением в настоящее время является наиболее часто используемым методом для рулевых колес из магниевого сплава. Рама рулевого колеса из магниевого сплава Chery AM50A изготовлена с использованием литья под давлением в холодной камере, что обеспечивает снижение веса более чем на 25%.

Вес тела магниевого сплава рулевых колес, используемых в Dongfeng Nissan и легковых автомобилей Citroen составляет всего 876,5 г. Шэньянский технологический университет использовал традиционные сварочные конструкции, собранные вместе, и использовал интегральное литье под давлением для производства высокопрочных магниевого сплава рулевого колеса рамы. Чунцинская магниевая промышленность предоставила Shanghai GMC более 7000 рулевых колес из магниевого сплава, как показано на рисунке (а). Должный к исключению процесса заварки, преимущество цены рулевых колес сплава магния благоволить к много автопроизводителей.

В 2008 году Мао проанализировал усталостный перелом с помощью экспериментов и сканирующей электронной микроскопии и обсудил перспективы его применения, как показано на рисунке (b). Программное обеспечение Flow-3D было использовано для оптимизации параметров процесса литья под давлением, таких как скорость наполнения, температура кристаллизатора и температура литья, и эта технология также обеспечила определенную поддержку разработки для фактического производства автопроизводителями.

Система трансмиссии

Благодаря отличным литейным характеристикам магниевых сплавов блоки цилиндров двигателя, головки цилиндров, коробки передач и масляные картеры начали переходить от исходных материалов из алюминиевого сплава. В настоящее время и Volkswagen, и Audi оснащены двигателями и трансмиссиями из магниевого сплава с рабочей температурой материала ниже 120 ° C, что является ключевой возможностью для магниевых сплавов для достижения легкого веса.

3,1 Двигатель и корпус трансмиссии

В 1930-х годах Louris Chevrolet впервые использовал поршни Mg в гоночных автомобилях.

На рисунке (a) представлен картер автомобиля Chevrolet из магниевого сплава.

Силовой агрегат Volkswagen Beetle использовал около 20 килограммов магниевых отливок для производства картеров и корпусов коробок передач. Потребление магния в автомобильной промышленности вновь ускорилось и достигло своего пика.

Volkswagen Passat и Audi A4 и A6, а также корпус трансмиссии грузовика Ford используют магниевый сплав AZ91D.

Audi также использует больше магниевых сплавов в своей системе трансмиссии, такой как впускной модуль двигателя W12, головка блока цилиндров двигателя V8 и корпус пятиступенчатой механической коробки передач.

Около 600 трансмиссий, изготовленных из материалов из магниевого сплава, используются в автомобилях Volkswagen B-класса каждый день.

К 1990-м инструментам моделирования стало возможным литье более широкого спектра продуктов, включая CCB, рамы сидений, рулевые колеса, впускные коллекторы и так далее.

В 2001 году Американское партнерство по автомобильным материалам (USAMP) и Министерство энергетики США запустили проект интенсивного двигателя V6. В рамках проекта была успешно разработана конструкция сплава Mg и база данных общих спецификаций, при этом 29% деталей были заменены сплавами, как показано на рисунке b).

Другие важные приложения включают новый 7-ступенчатый корпус автоматической коробки передач для Mercedes-Benz (см. Рисунок (c).

Компоненты трансмиссии и головки блока цилиндров Changan прошли стендовые и дорожные испытания и были серийно произведены в 2004 году.

3,2 Масляный поддон

Шум двигателя на низких и средних скоростях в основном вызван излучаемым шумом двигателя. Тонкостенные детали, такие как масляный поддон, крышка головки блока цилиндров и крышка зубчатого колеса, вносят значительный вклад в общий шум. Кроме того, масляный поддон имеет четкие требования к различным механическим свойствам, особенно к прочности на разрыв. В настоящее время большинство масляных лотков изготовлены из алюминиевого сплава. Тенденция к снижению вибрации и шума требует поиска более легких материалов, и магниевые сплавы предпочтительнее за их преимущества в этом отношении.

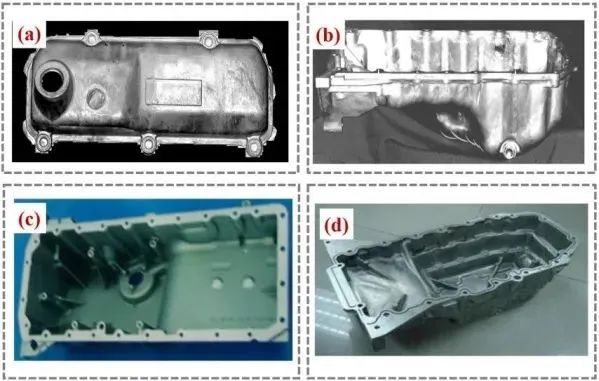

Несколько испытаний литья под давлением были выполнены с использованием сплава AJ в Северной Америке и Европе. Крышка клапана на рисунке (а) и масляный поддон на рисунке (б) были отлиты машиной в холодной камере на Spartan Light Metal Products. Отличные характеристики литья наблюдались в этих сплавах, без тенденции к засорению или растрескиванию и хорошей текучести.

Масляный поддон изготовлен из термостойкого магниевого сплава, который может снизить вес до 33% по сравнению с алюминиевым сплавом. Масляные поддоны из магниевого сплава для Honda Insight и CA20 достигли значительного снижения веса, как показано на рисунке (c) и (d).

Внутренние системы

Автомобильные внутренние компоненты из магниевого сплава должны обладать хорошей прочностью, пластичностью, поглощением энергии и характеристиками литья, поскольку это связано с характеристиками безопасности транспортного средства. Некоторые типичные внутренние системы включают рамы сидений, CCB, опоры центральной консоли, корпус рулевого управления и т. Д.

4,1 Каркас сиденья

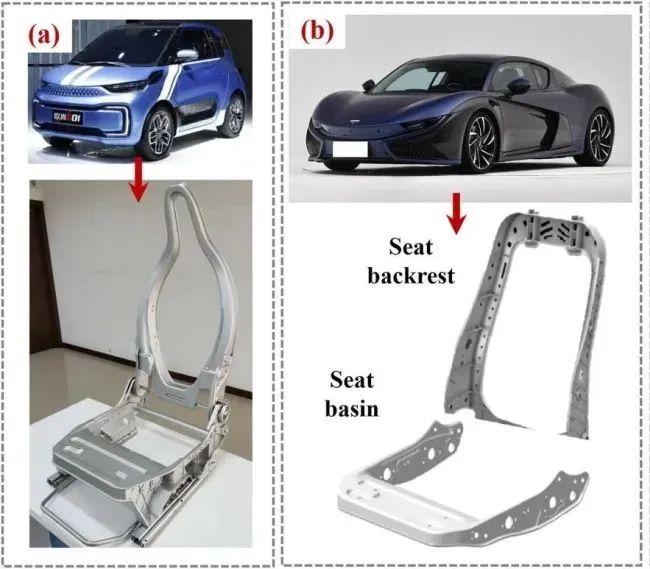

Передние сиденья обычно имеют больше функций и более сложную структуру, в то время как задние сиденья имеют меньше функций и более простую конструкцию. В настоящее время, сплав магния главным образом использован в рамке лотка рамки и места бакрест.

В 1990-х годах интегрированный трехточечный ремень безопасности впервые широко использовался в серийных автомобилях. Сиденья спортивных автомобилей Mercedes-Benz использовали новый процесс литья под давлением из магниевого сплава для интеграции сложных деталей в две части: спинку и поддон сиденья, общим весом 8,5 килограмма. AM50 (используется для поддержки спинки и всей рамы сиденья) и AM20 (используется для оболочки спинки)-два материала, которые идеально подходят для общих требований к сиденьям из магниевого сплава, что позволяет производить автомобили с высокой жесткостью и отличной растяжимостью компонентов рамы.

В последние годы дизайн и производство сидений из магниевого сплава также претерпели значительные улучшения.

Модель Alfa Romeo 156 использует раму переднего сиденья из магниевого сплава с весом спинки 1,0 кг и весом сиденья 1,2 кг, что снижает вес на 2,8 кг по сравнению с оригинальной стальной рамой.

Спортивный автомобиль DaimlerChrysler 500 SEL и модель купе Hyundai Genesis используют литые под давлением рамы сидений Mg.

В 2009 году Changan Automobile разработала сиденья из магниевого сплава для модели Oushang E01, которые достигли снижения веса на 25-30% и выхода более чем на 90%, как показано на рисунке (a).

Сиденье модели Qiantu K50 принимает раму из сплава Al-Mg, вес спинки составляет 1,18 кг, а вес сиденья составляет 1, 4 кг. Поверхность покрыта кожей + материал для сращивания алькантары, как показано на рисунке (б).

4,2 Кронштейн центральной консоли

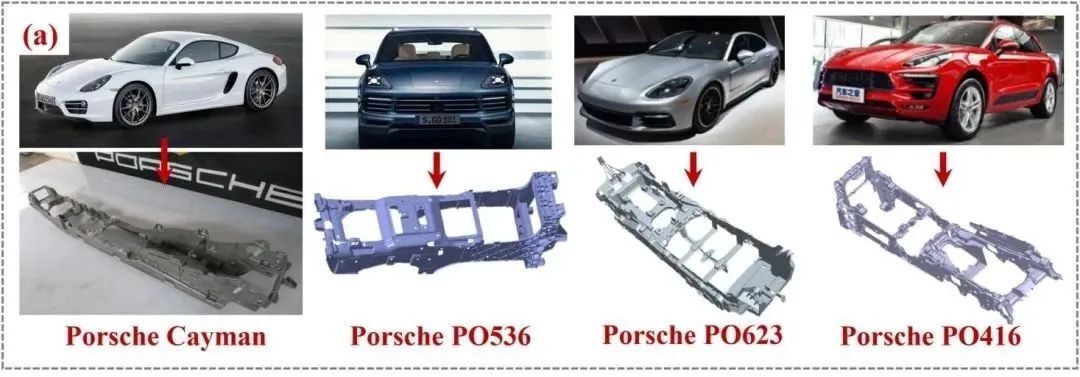

По сравнению с магниевым литьем под давлением, кованый магний предлагает дополнительные возможности экономии во многих внутренних применениях, таких как кронштейн центральной консоли. В настоящее время центральная консоль Mg серий Porsche Cayman и Porsche PO меньше по размеру.

Кроме того, Volvo S80 и XC60 имеют центральный кронштейн, изготовленный изF AM50A весом 1 кг и 2, 2 кг., соответственно.

Компания представила кронштейн центральной консоли AZ91D, который отлит под давлением прессом 2000-2500 т. Часть легкая, имеет хорошую амортизацию, а толщина стенки всего 2 мм.

Как инженерный материал, магний твердо установил свои позиции в автомобильной промышленности с его превосходными характеристиками. Эта статья в основном иллюстрирует широкое использование магниевых сплавов в автомобильной промышленности с примерами, чтобы повысить уверенность OEM-производителей в разработке новых деталей. В то же время применение магниевых сплавов по-прежнему следует принципу использования подходящих материалов в подходящих местах, полностью выстукивая их преимущества, такие как плотность света и хорошая текучесть, и сводя к минимуму их недостатки, такие как низкая прочность и подверженность коррозии.

Проблемы, связанные с процессом и стоимостью, отсутствием технических инновационных возможностей и промышленными структурными противоречиями, ограничили развитие магниевых сплавов в автомобильной промышленности. Однако это в полной мере демонстрирует многообещающие перспективы данного применения. Чтобы магниевые сплавы стали материалом-заменителем с дополнительными экологическими и экономическими преимуществами, производство автомобильных компонентов должно быть ближе к потребителям. Кроме того, при поддержке политики все больше попыток использовать технологию электролитического магния с зеленой энергией являются пригодным для вторичной переработки и экологически чистым способом. Эти проблемы носят глобальный характер и требуют тесного сотрудничества по всей отраслевой цепочке. В ближайшем будущем прорывы в новых структурах и технологиях из магниевого сплава позволят лучше удовлетворить растущий спрос на легковесные автомобили.